Frascos y viales de vidrio transparente: la solución de seguridad

- Un sistema único para proteger y asegurar los Frascos y viales de vidrio que contienen productos citotóxicos sensibles

- Maneje los mutliformatos con una gama de viales de vidrio de 2 ml a 100 ml

- Fiabilidad del proceso a alta velocidad de productos ligeros cuyo peso puede ser inferior a 10 g

- Seguimiento y control de la temperatura del producto

- Tecnología de retracción de aire caliente adaptada a las especificaciones de su producto

características

Tecnología dedicada a la protección y seguridad de los productos citotóxicos

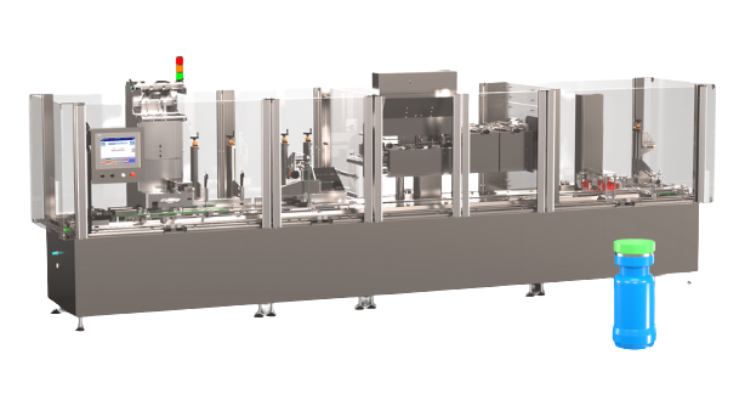

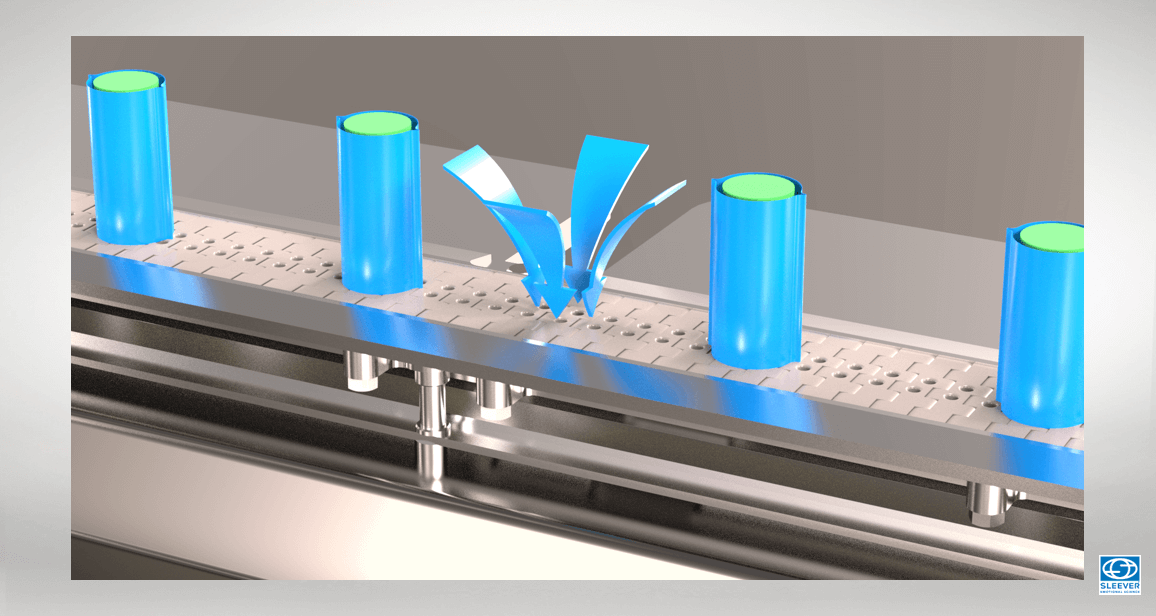

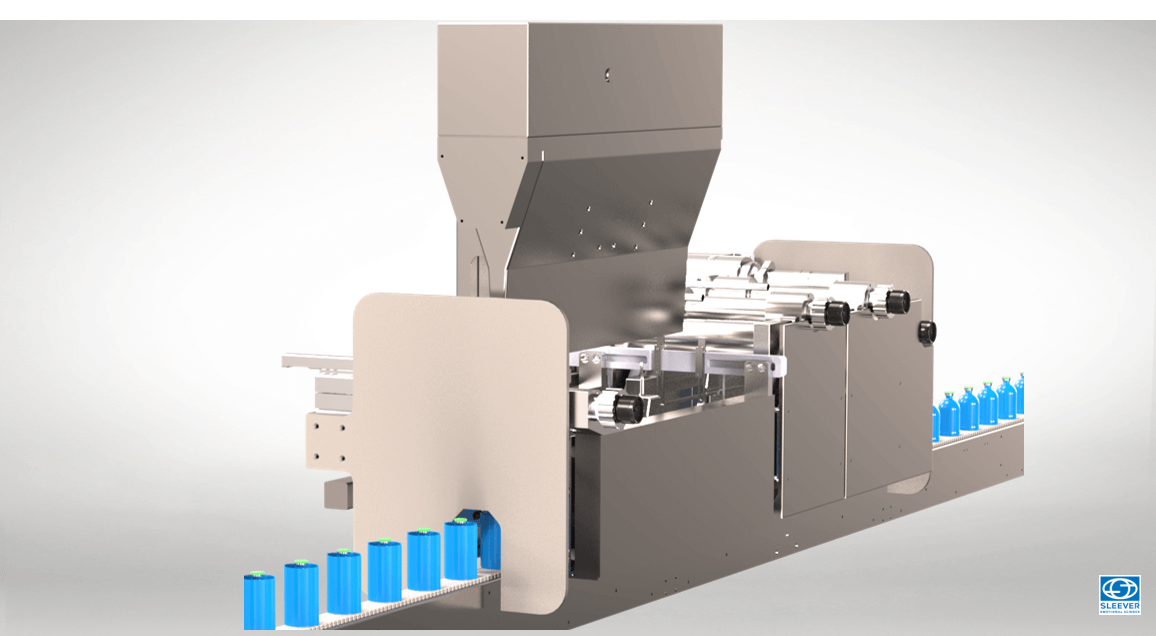

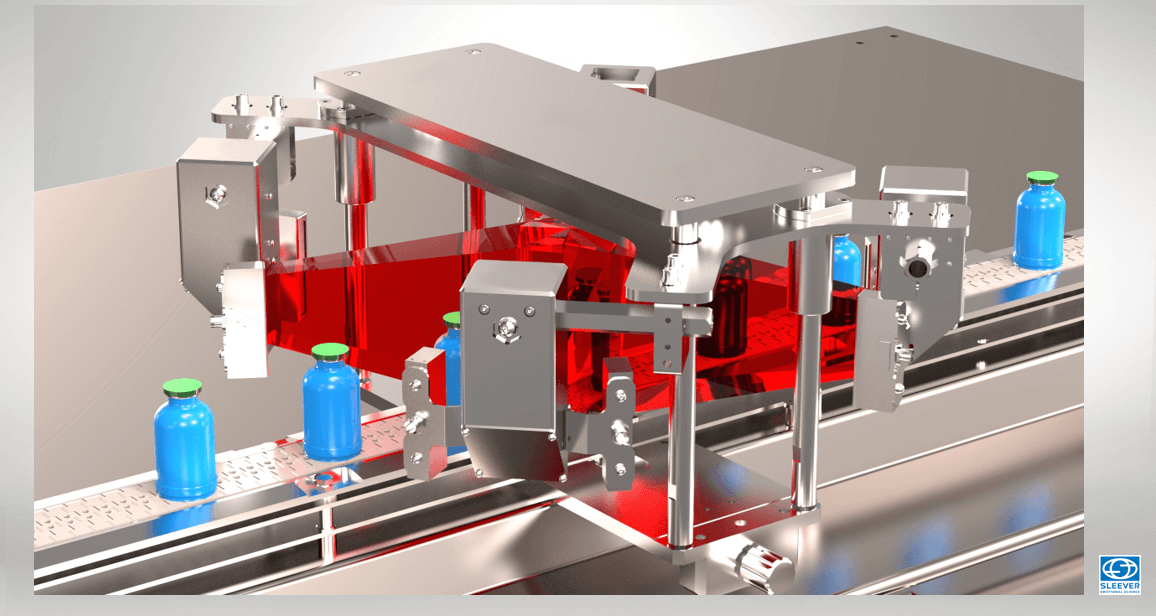

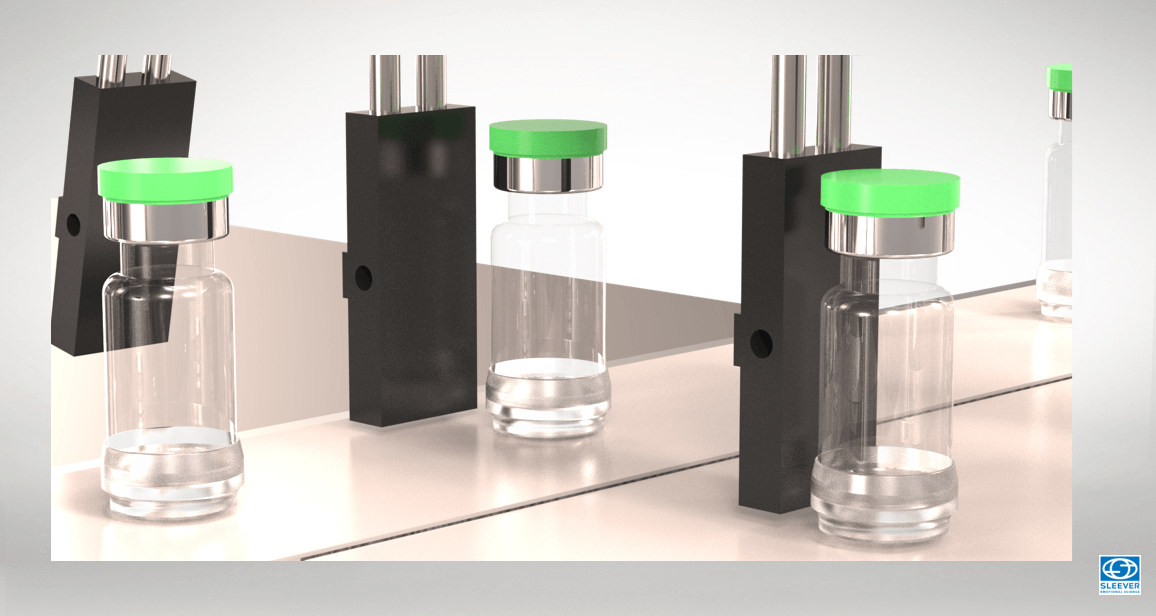

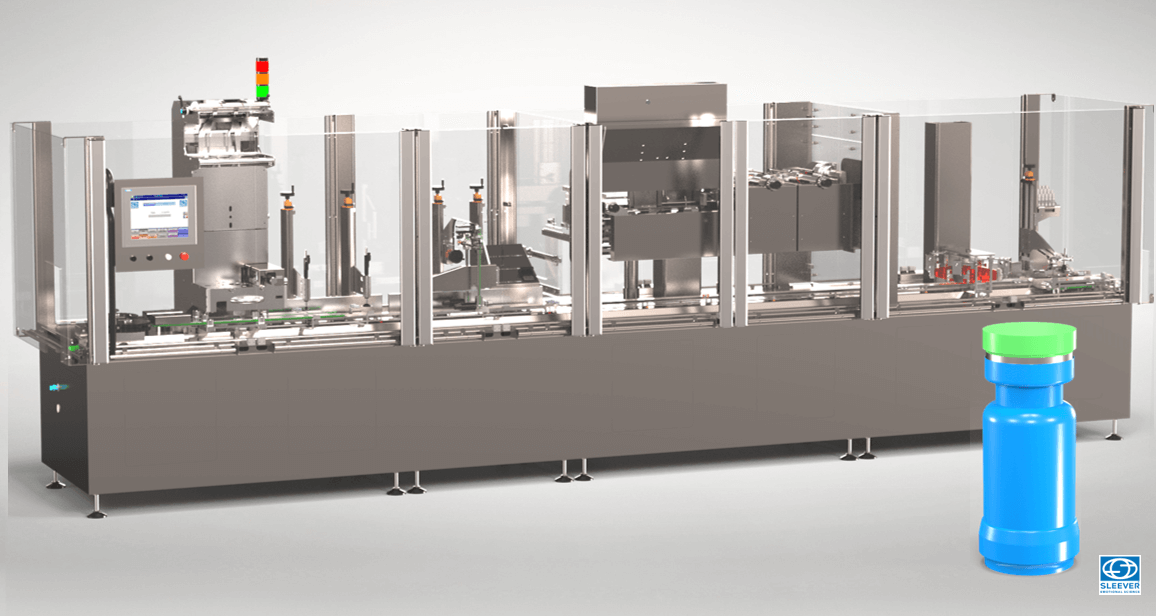

Cytobloc® es una solución única para proteger y asegurar viales de vidrio transparentes para proteger al personal de la contaminación durante la manipulación. Compuesto por un vaso y una etiqueta sleeve antirrotura, su aplicación implica un sistema de guía lateral, superior e inferior durante todo el proceso.

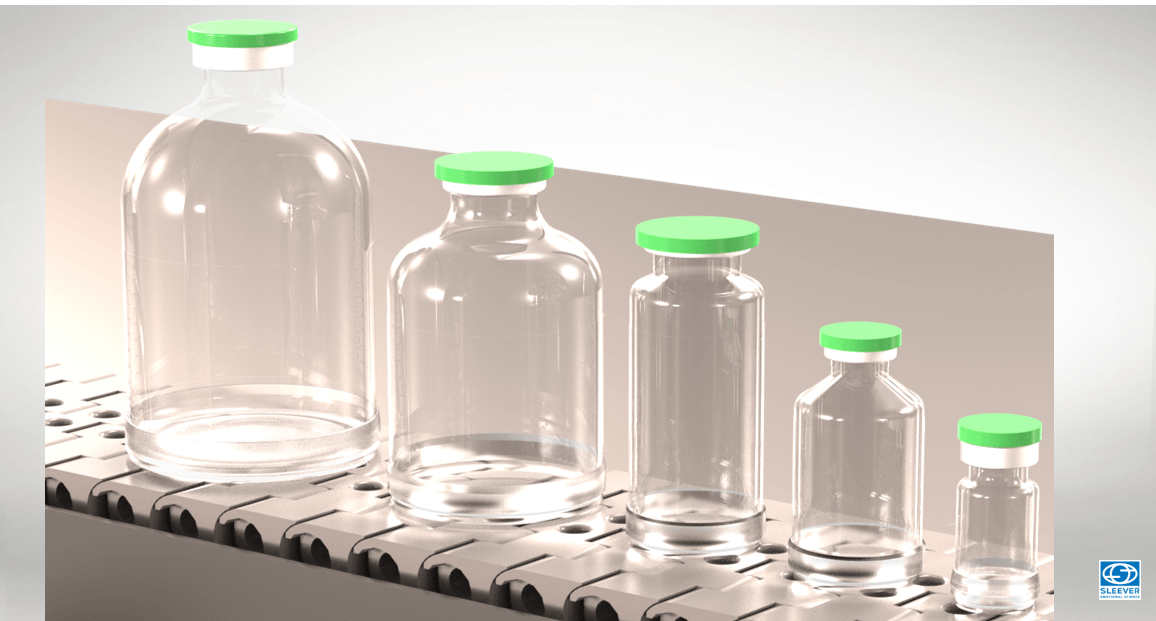

Dominio del manejo de múltiples formatos extremos

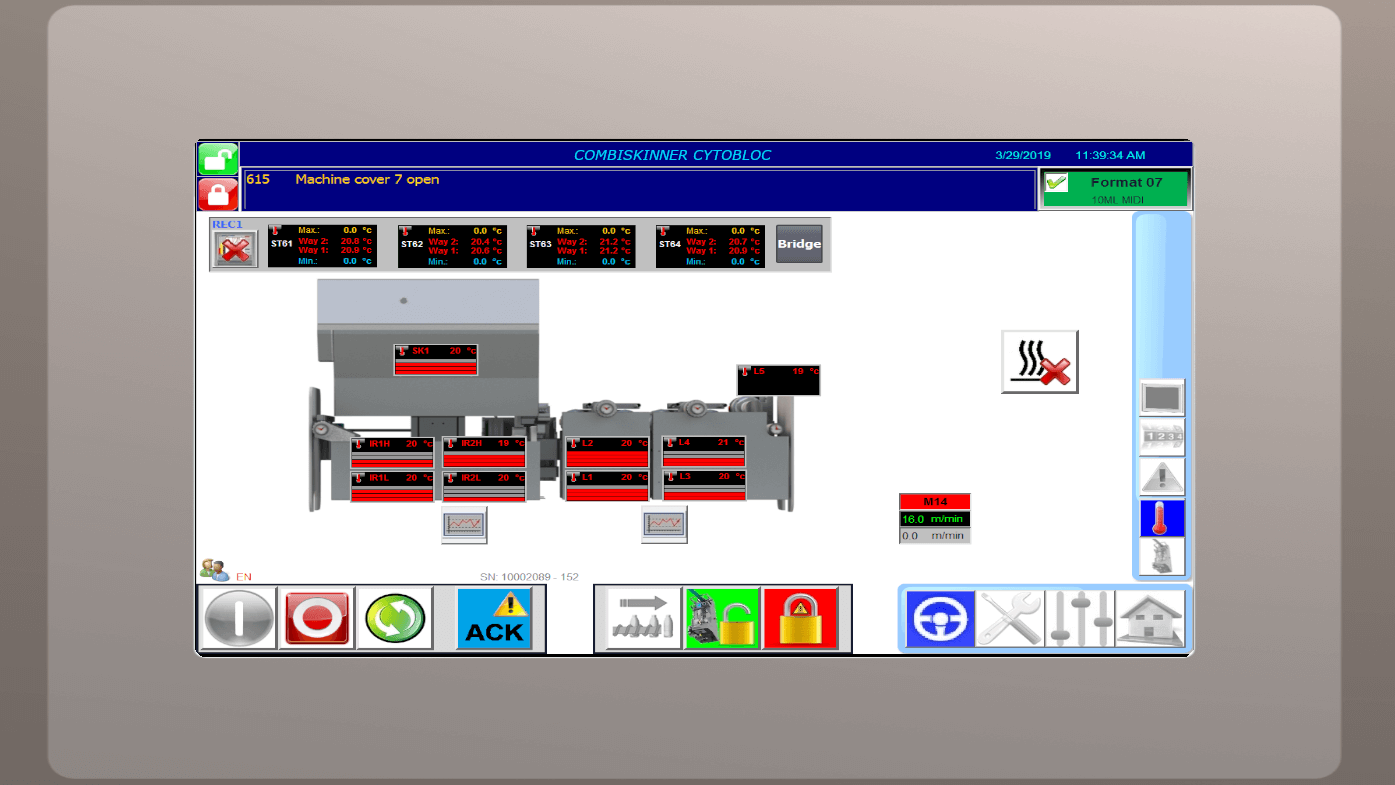

Este equipo está específicamente diseñado para manipular una gama especialmente amplia de envases de productos citotóxicos, de 2 a 100 ml, en más de 10 formatos diferentes. El utillaje incluye elementos comunes y elementos específicos para cada formato. Los cambios de formato pueden realizarse sin necesidad de herramientas, y los ajustes se guardan previamente en la interfaz y se sincronizan automáticamente, para que las operaciones sean rápidas y fáciles.

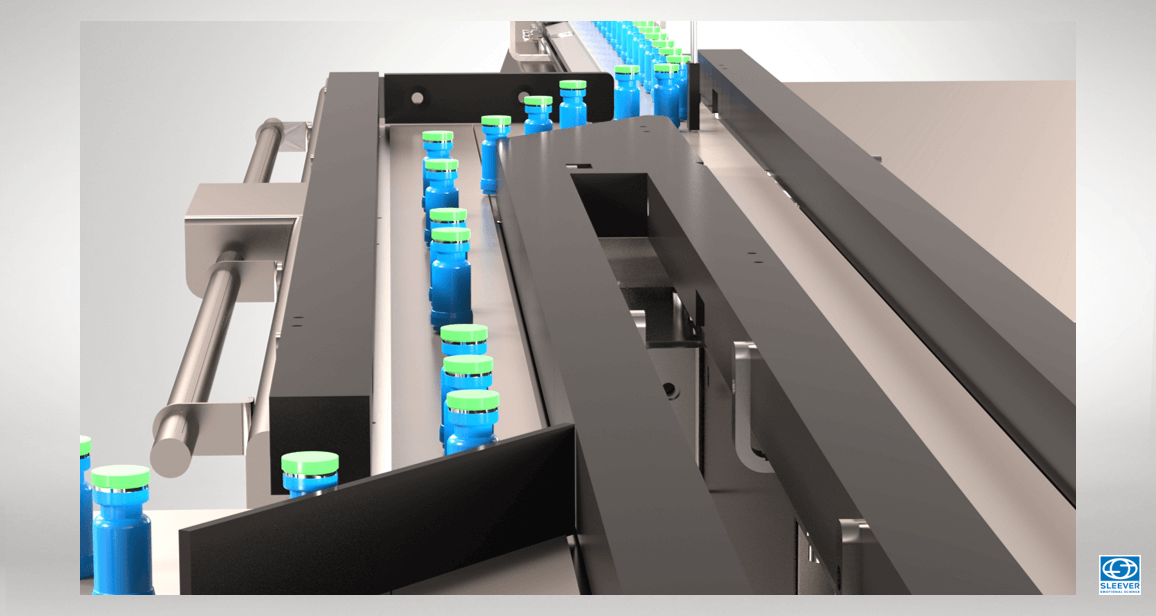

Una tecnología adaptada a la alta velocidad de los productos de peso pluma

Una tecnología adaptada que permite mantener en posición vertical, sin pérdida de paso, productos cuyo peso sea inferior a 10 gr, a 300 golpes por minuto, desde la entrada de la máquina hasta la instalación del sleeve mediante un sistema de cinta transportadora por vacío.

Monitoreo y control de temperatura

Se instalan diferentes sensores de temperatura en el túnel de retracción . Los primeros se utilizan para asegurar la temperatura de contracción correcta de la etiqueta sleeve y los segundos se utilizan para medir la desviación de temperatura para la seguridad del producto. Si la temperatura aumenta, la información se transmite al operador para la acción correctiva y luego se registra para la trazabilidad del producto. Finalmente, se comunica a un servidor ubicado fuera de la máquina para mantener un registro de la información.

Tecnología de retracción de aire caliente adecuada para productos sensibles y consumo optimizado

El aplicador de retracción por aire caliente garantiza que los productos sensibles no sufran ninguna alteración durante la fase de encogimiento de la etiqueta sleeve. Cada receta tiene su temperatura ajustada y memorizada tanto a nivel de las rampas de infrarrojos como de las boquillas de aire caliente que aseguran el acabado de cada producto. Los ajustes por receta permiten controlar y optimizar el consumo de energía para cada formato.

OPCIONES

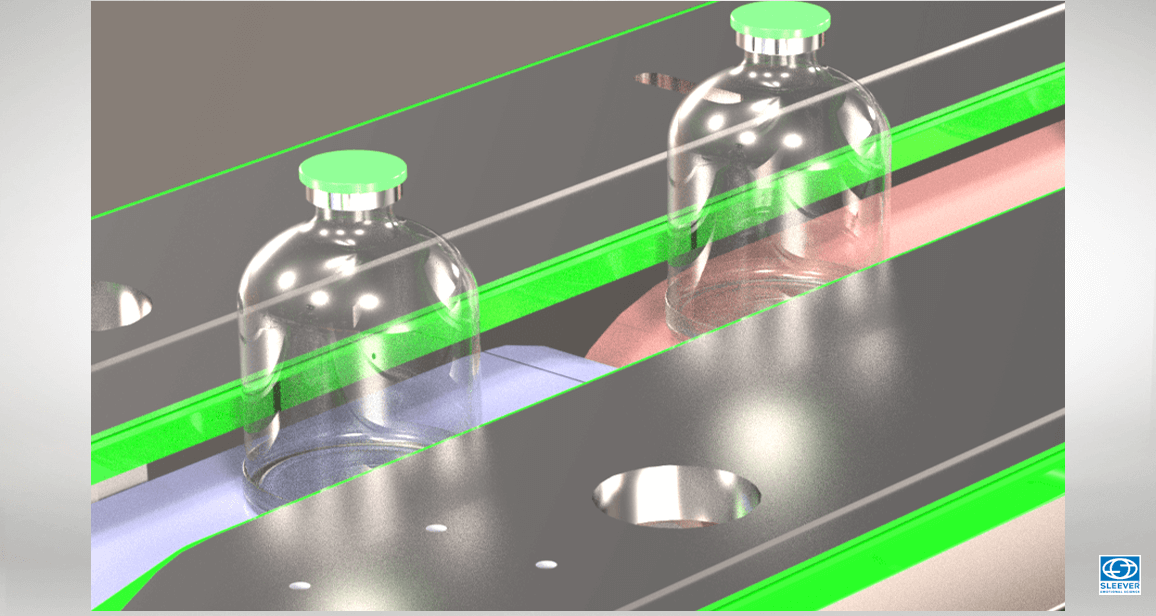

Transportador separado para romper el puente térmico

Los transportadores están disociados entre las fases de aplicación y retracción de las etiquetas sleeve, evitando así la transferencia de calor a los productos previos a la máquina, e evitando asi cualquier alteración de los productos durante las fases de acumulación en la entrada.

Control del producto a 360 grados

Un sistema de control realizado por 4 cámaras que permiten una visibilidad a 360 grados alrededor del producto realizado dos veces: después de la instalación de la etiqueta sleeve y después de la retracción . Este sistema está conectado a un sistema de expulsión y a una línea de vacío en caso de detectar una anomalía.

Expulsión de producto parado a alta velocidad sin dejarlos caer

El módulo de expulsión ha sido especialmente diseñado para descartar viales ligeros e inestables que se mueven a alta velocidad, manteniéndolos en posición vertical, para que no se alteren durante la operación.

Línea vacía en caso de parada de la máquina

El módulo de línea vacía permite evitar cualquier alteración de los productos en caso de parada de la máquina.

Este último permite evitar que los productos se mantengan en el túnel de retracción durante la parada tras una anomalía de producción.

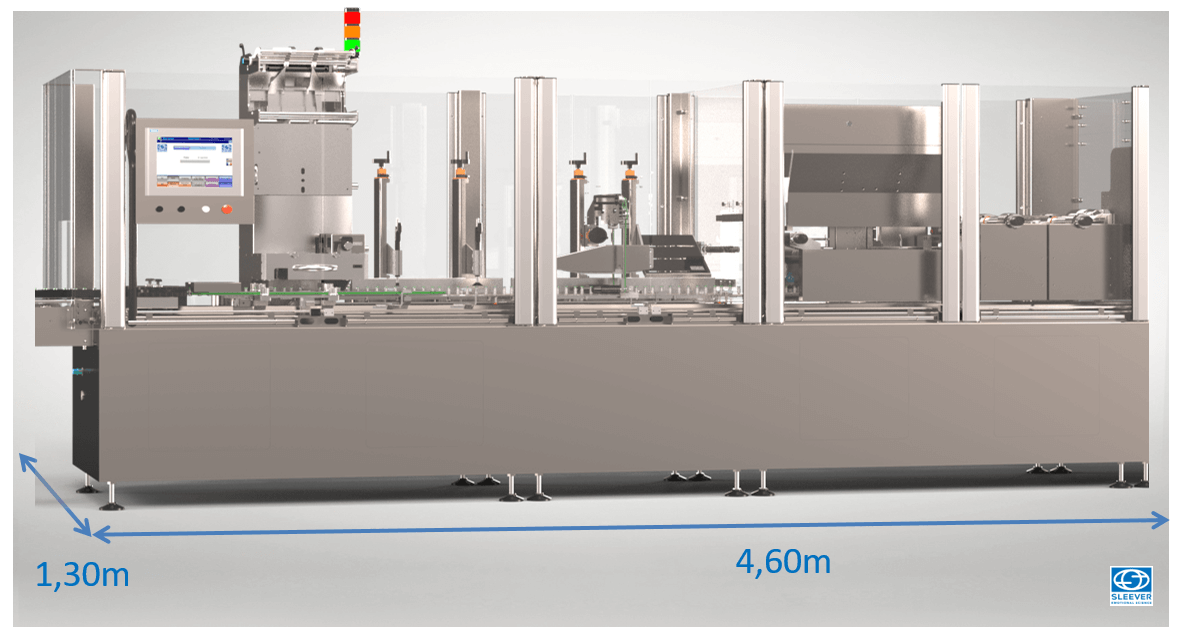

ESPECIFICACIONES

Máquinas

| Altura de la cinta transportadora | 980 mm +/- 50 mm |

| Cadencia | 300 gpm |

| Diámetro de corte | 100 mm |

| Consumo de energía | 59 kW/h |

| Longitud de la máquina | 6400 mm |

Embalajes

| Embalajes | Vial de vidrio transparente acoplado a una copa de plástico |

| Formas | Cilindros |

| Diámetro del producto | 15 a 65 mm |

| Altura del producto | 32 mm a 95 mm |

| Capacidad | 2 - 100 ml |

Sleeves

| Funciones | Protección integral con copa de protección en la base del contenedor |

| Tipo de Film | OPS |

| Espesor de film | 95 micras |