Flaschen und fläschchen aus klarglas : die sicherheitslösung

- Ein einzigartiges Schutz- und Sicherheitssystem für Glasflaschen und Fläschchen mit empfindlichen zytotoxischen Produkten

- Handhabung von Multiformaten mit einer Reihe von Glasfläschchen von 2 ml bis 100 ml

- Zuverlässigkeit des Prozesses bei hohen Geschwindigkeiten, auch für die leichtesten Produkte, deren Gewicht weniger als 10 g betragen kann

- Überwachung und Kontrolle der Produkttemperaturen

- An Ihre Produktspezifikationen angepasste Heißluft-Schrumpftechnik

Charakteristiken

Technologie für den Schutz und die Sicherheit von zytotoxischen Produkten

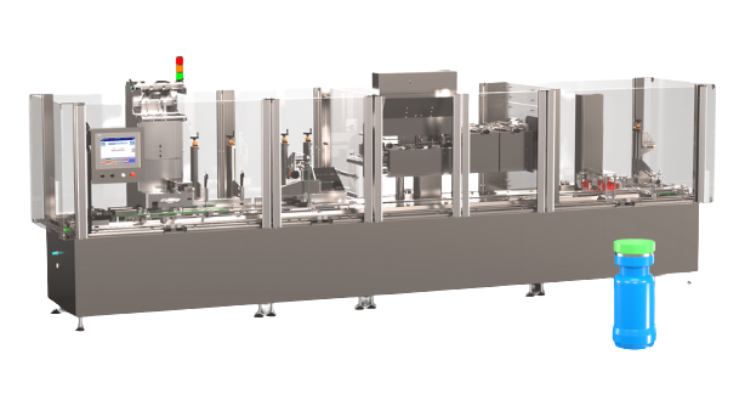

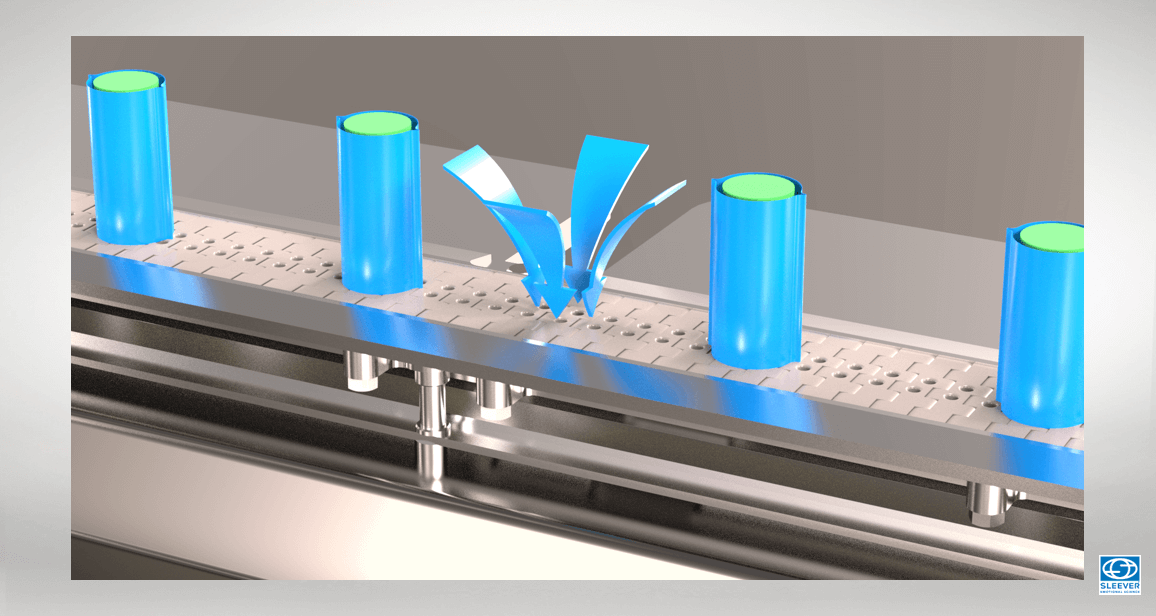

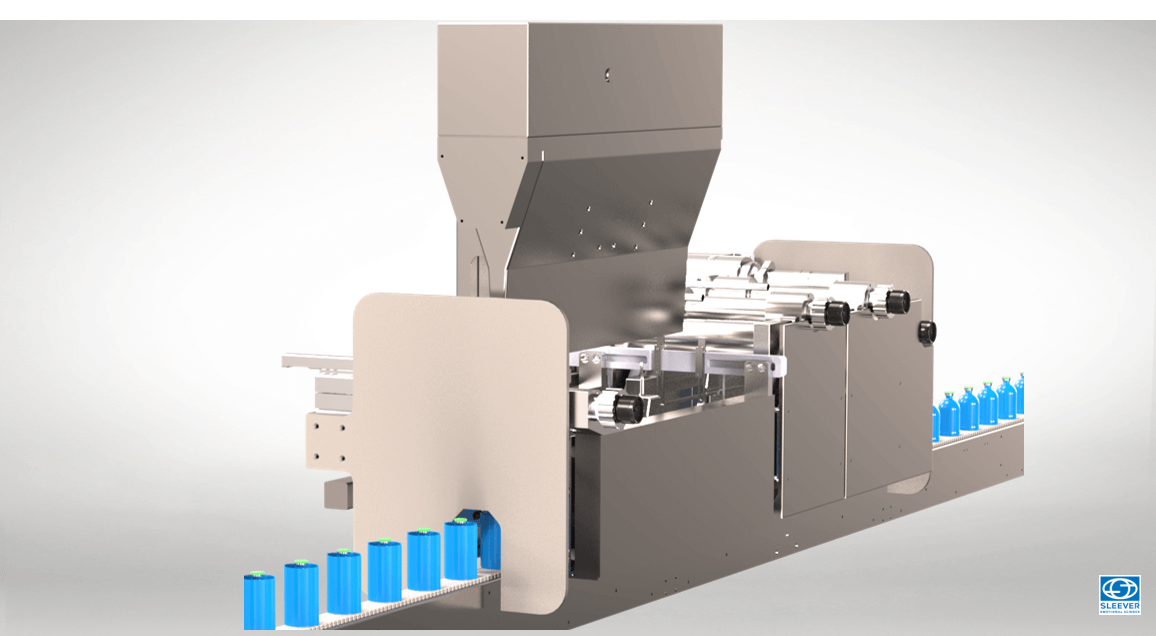

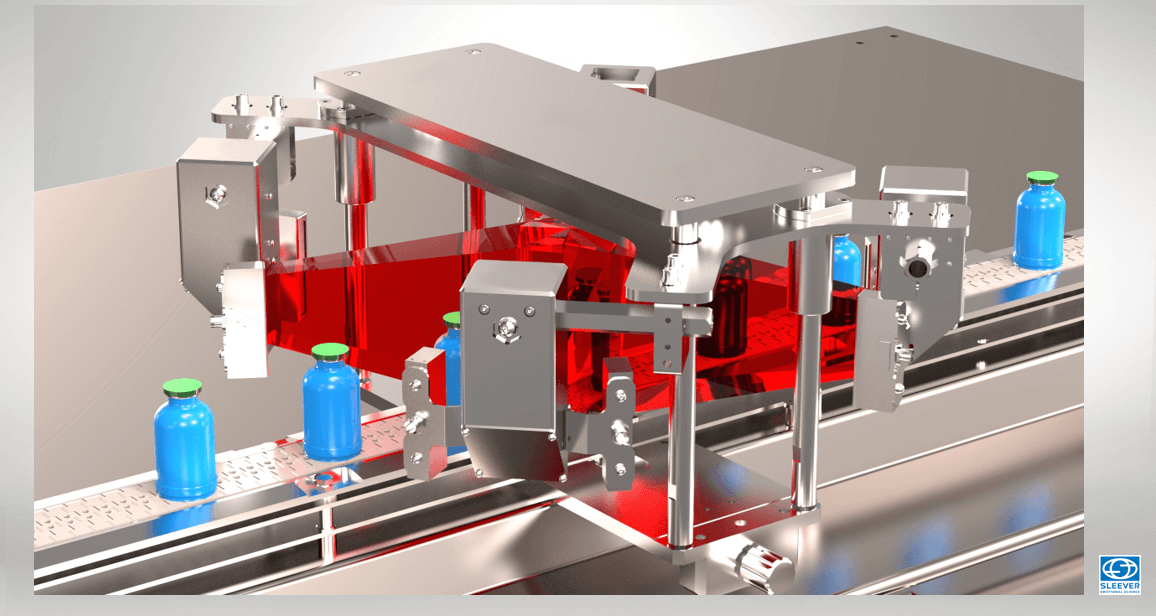

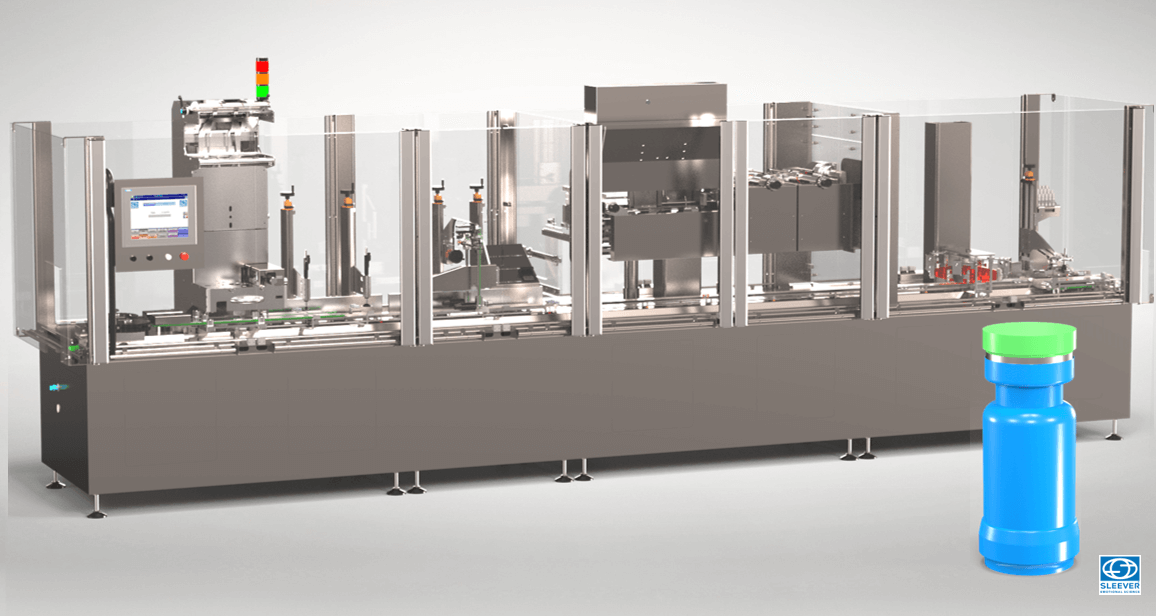

Cytobloc® ist eine einzigartige Lösung zum Schutz und zur Sicherung von Klarglasfläschchen, um das Personal bei der Handhabung vor Kontamination zu schützen. Es besteht aus einer Kappe und einem bruchsicheren Sleeve und wird während des gesamten Prozesses seitlich, oben und unten geführt.

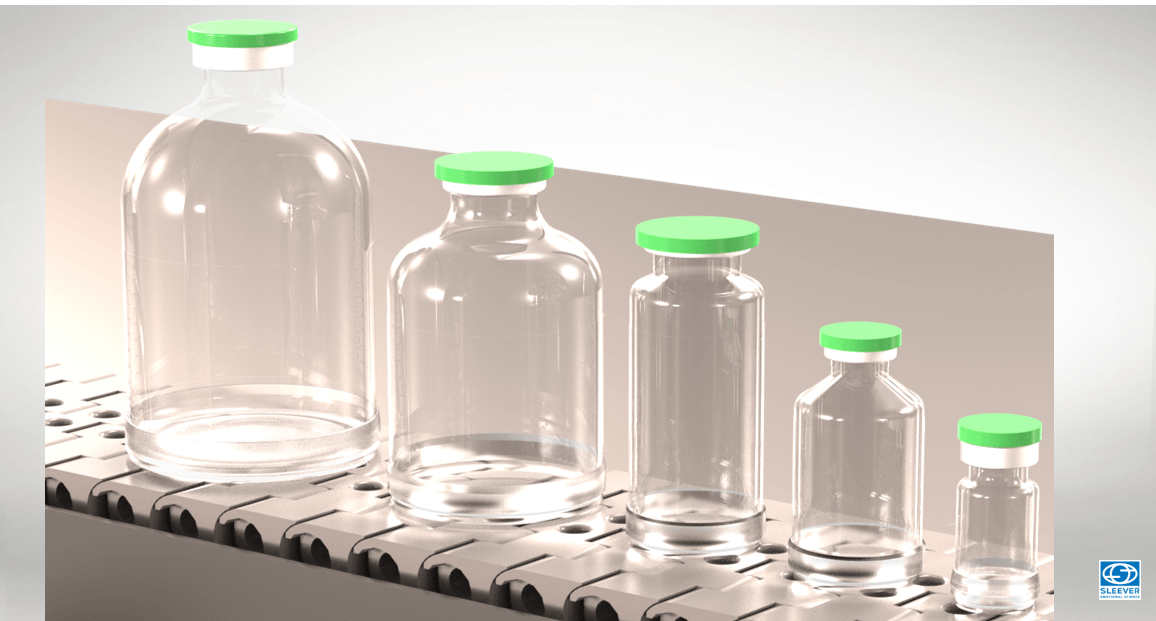

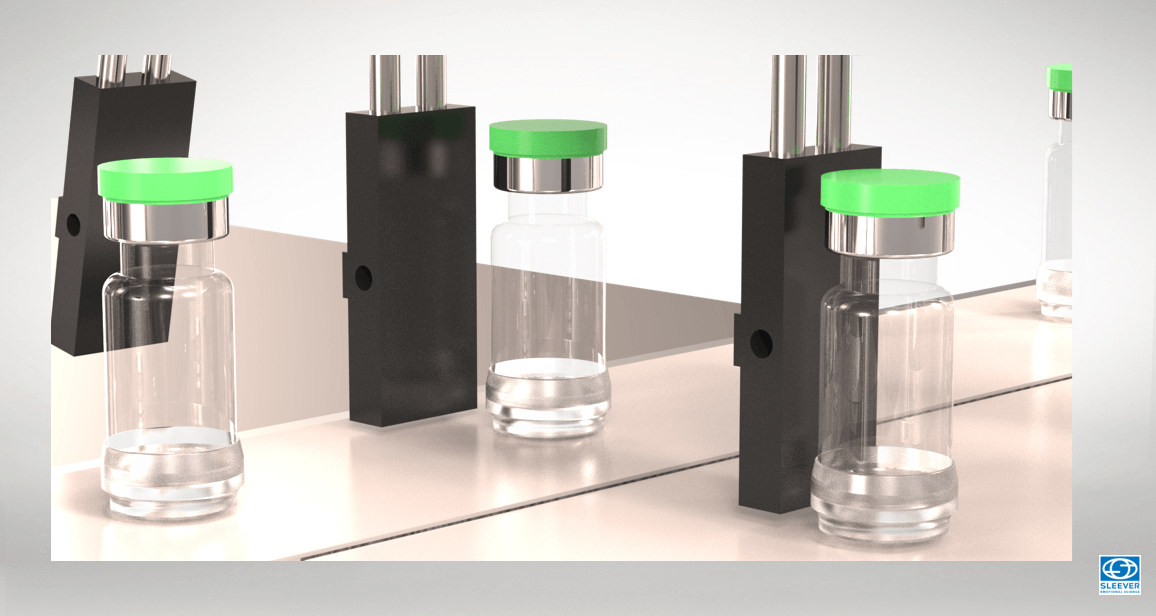

Beherrschen von verschiedenen Formaten in extremen Größen

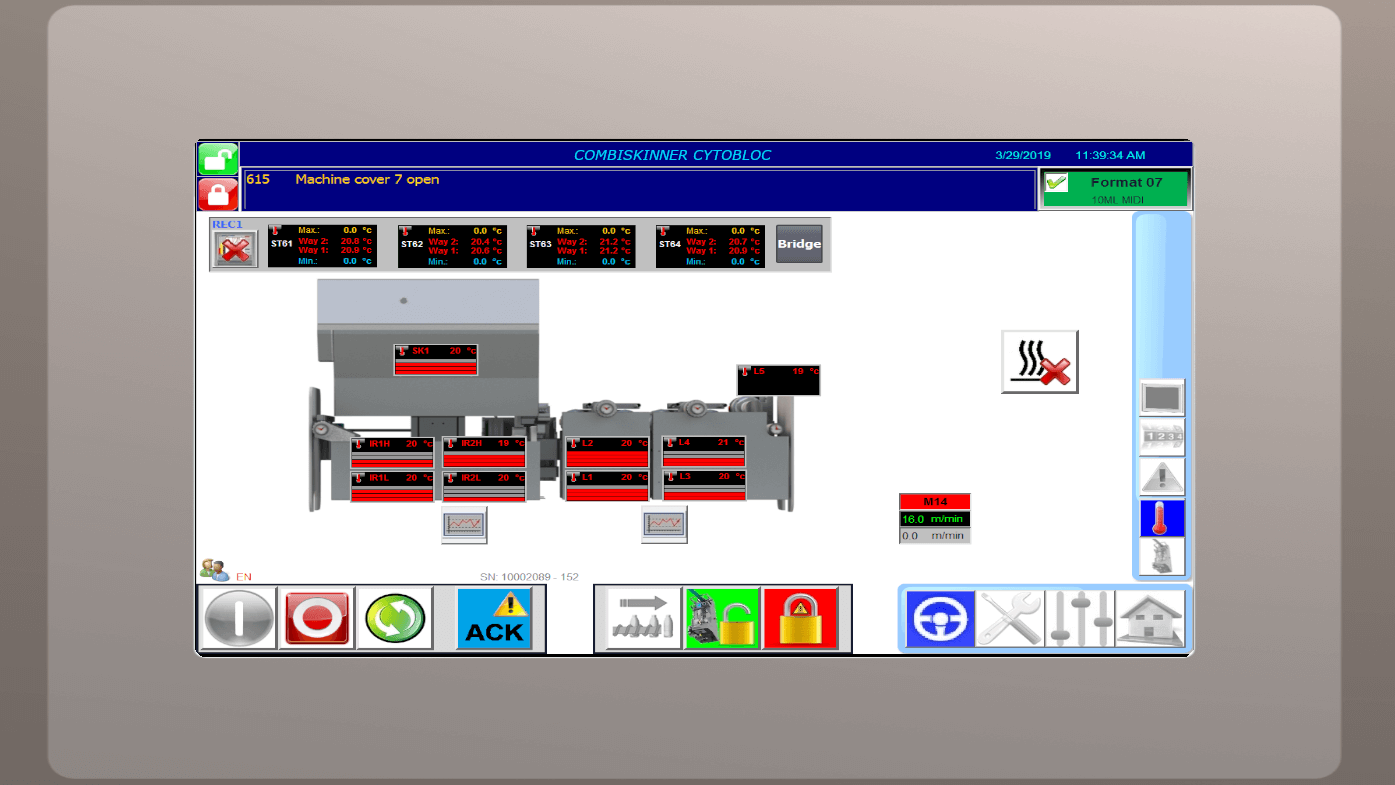

Dieses Equipment ist speziell für die Handhabung einer besonders breiten Palette von zytotoxischen Behältern von 2 bis 100 ml in mehr als 10 verschiedenen Formaten ausgelegt. Der Formatsatz umfasst sowohl allgemeine als auch formatspezifische Elemente. Formatwechsel können ohne Werkzeuge vorgenommen werden, und die Einstellungen werden in der Benutzeroberfläche vorgespeichert und automatisch synchronisiert, so dass die Bedienung schnell und einfach ist.

Eine Technologie, angepasst an federleichte Produkte

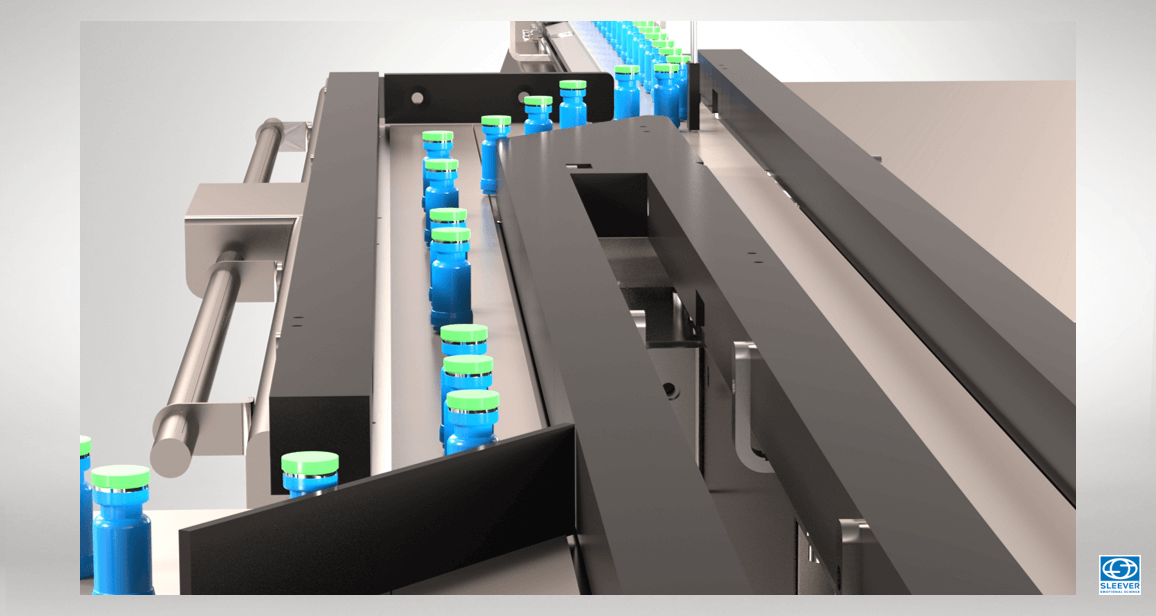

Eine Technologie, welche es erlaubt Produkte mit einem Gewicht von weniger als 10 Gramm bei einer Geschwindigkeit von 300cpm, aufrecht vom Maschineneinlauf, über den Applikator bis durch den Schrumpftunnel zu führen und dabei immer einen richtigen abstand beizubehalten.

Die Garantie für ein Produkt mit der richtigen Temperatur

Im Schrumpftunnel sind verschiedene Temperatursensoren installiert. Erstere dient zur Sicherstellung der korrekten Schrumpfmuffeltemperatur und der zweite zur Messung der Temperaturabweichung für die Produktsicherheit. Steigt die Temperatur an, wird die Information an den Bediener weitergeleitet, damit dieser Korrekturmaßnahmen ergreifen kann, und anschließend für die Rückverfolgbarkeit des Produkts aufgezeichnet. Schließlich werden diese Informationen an einen Server außerhalb der Maschine übermittelt, um Sie zu speichern.

An empfindliche Produkte angepasste Heißluft-Schrumpftechnik und optimierter Verbrauch

Der Heißluft-Schrumpftunnel sorgt dafür, dass empfindliche Produkte während der Schrumpfphase des Sleeve-Etiketts nicht verändert werden. Jedes Rezept hat seine eigene Einstellung und gespeicherte Temperatur sowohl für die Infrarot-Rampen als auch für die Heißluftdüsen, die die Endbearbeitung jedes Produkts gewährleisten. Die Einstellungen pro Rezept ermöglichen die Kontrolle und Optimierung des Energieverbrauchs für jedes Format.

Optionen

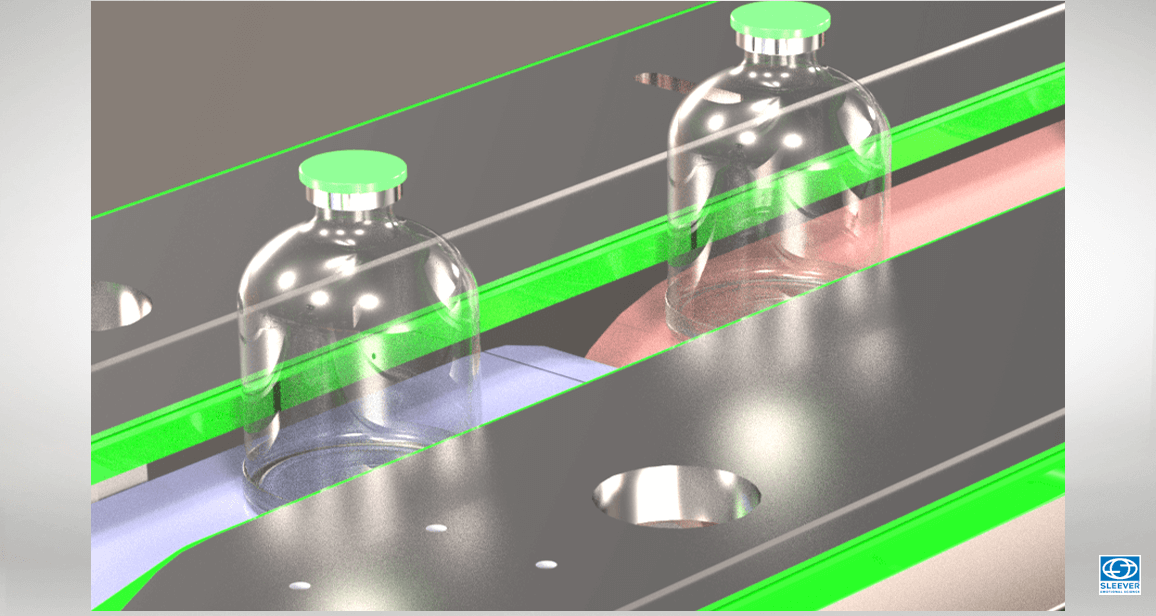

Getrennte Förderbänder zur Unterbrechung der Wärmebrücke

Die Förderbänder für die Produktübergabe sind voneinander getrennt, so dass keine Kalorien auf die Produkte vor der Maschine übertragen werden und die Produkte während der Anhäufungsphasen am Eingang der Maschine nicht verändert werden.

360-Grad-Kamerakontrolle des Produkts

Ein Kontrollsystem mit 4 Kameras, das eine 360°-Kontrolle um das Produkt herum ermöglicht, und zwar zweimal: nach dem Anbringen des Mantels und nach dem Schrumpfen. Dieses System ist mit einem Auswurfsystem und einer Linienfreigabe im Falle einer Anomalie verbunden.

Vertikales Produktauswurfsystem mit Hochgeschwindigkeitsbewegung

Das Auswurfmodul wurde speziell entwickelt, um leichte und instabile Fläschchen, die mit hoher Geschwindigkeit laufen, auszuwerfen, während sie in aufrechter Position gehalten werden, so dass sie während des Vorgangs nicht verändert werden.

Line clearance Modul

Das Linienfreigabemodul vermeidet jegliche Veränderung der Produkte im Falle eines Maschinenstopps.

Dieses Modul verhindert, dass Produkte während eines Stopps aufgrund einer Produktionsanomalie im Schrumpftunnel verbleiben.

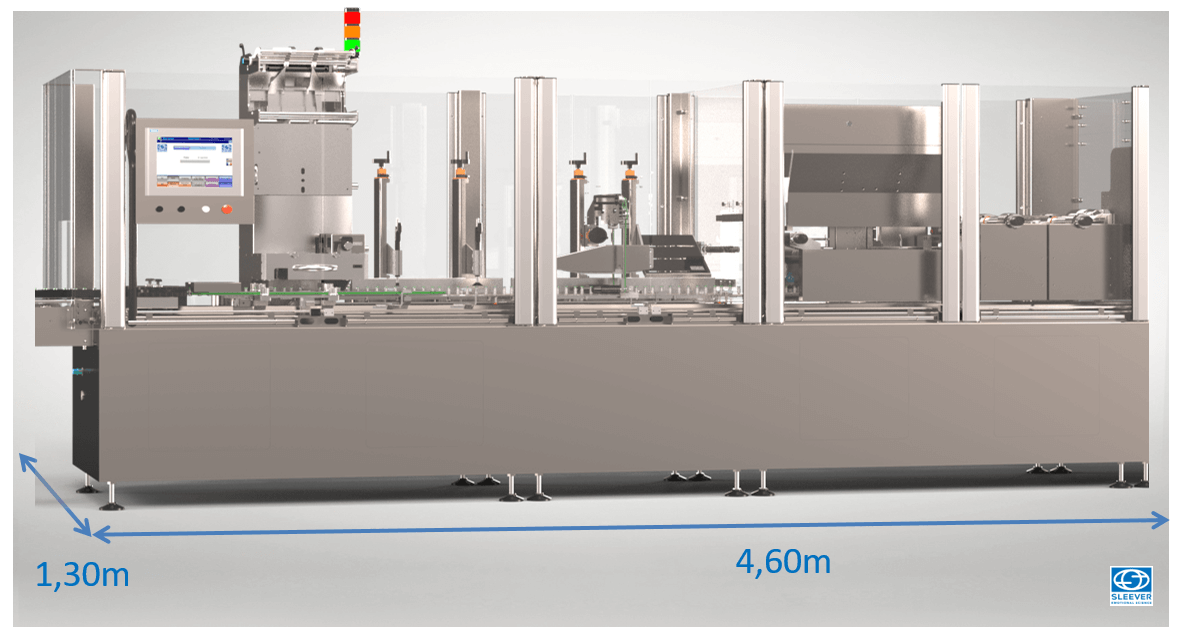

Spezifikationen

Maschinen

| Höhe des Förderbandes | 980 +/- 50 mm |

| Geschwindigkeit | 300 cpm |

| Schneidedurchmesser | 100 mm |

| Elektrischer Verbrauch | 59 KW/h |

| Länge Maschine | 6400 mm |

Verpackung

| Materialien | Glas |

| Formen | Zylindrische |

| Produktdurchmesser | 15 bis 65 mm |

| Höhe des Produkts | 32 bis 95 mm |

| Inhalt | 2 - 100 ml |

Schrumpf-Ärmel

| Anwendungen | Vollkörper mit Schutzschale am Boden |

| Filme | OPS |

| Dicke der Folie | 95 Mikrometer |