Flacons et fioles en verre transparents: la solution de sécurisation

- Un système unique de protection et de sécurisation des flacons verre contenant des produits cyto-toxiques

- Gérer du multi-formats avec une gamme allant de 2 ml à 100 ml

- Fiabilité du process à haute cadence pour garantir la stabilité de produits légers (<10g)

- Monitoring et controles des températures des produits

- Une technologie de rétraction air chaud adaptée aux spécifications des formules

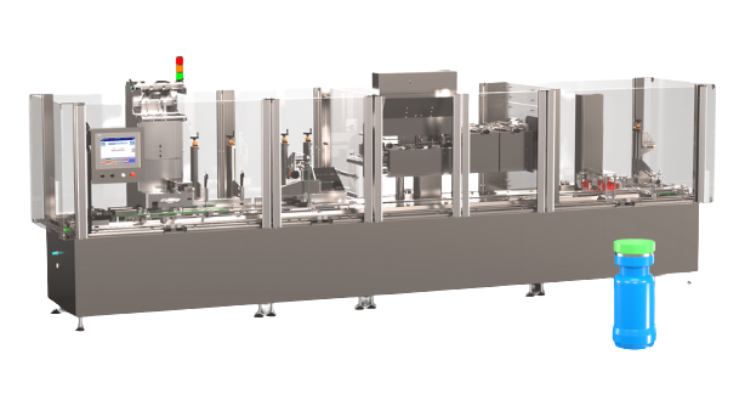

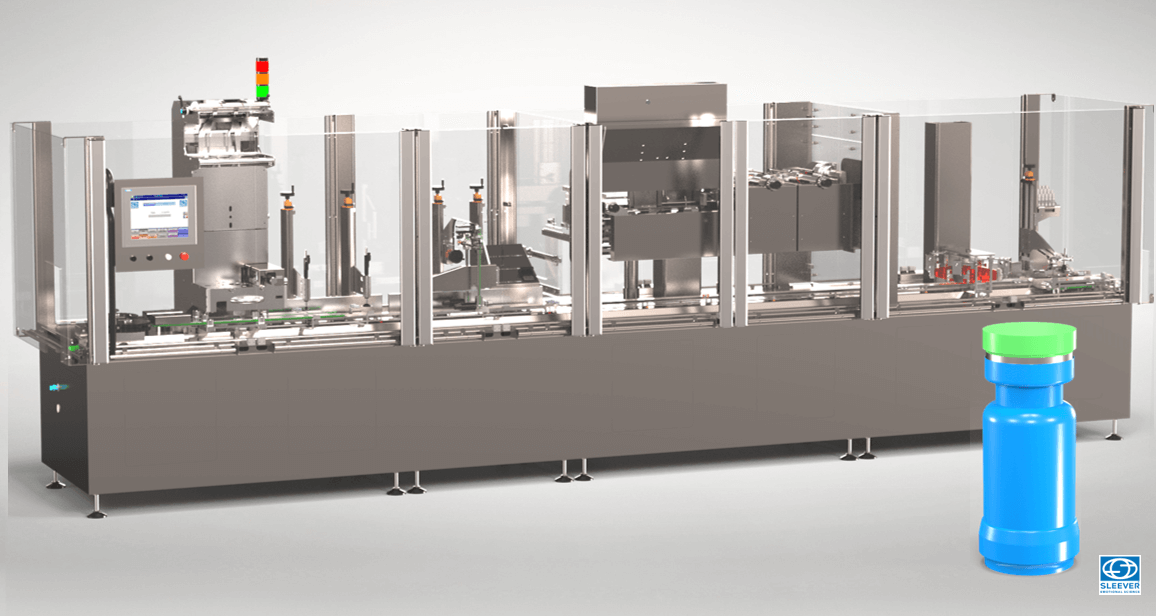

Caractéristiques

Technologie dédiée à la protection et la sécurisation des produits cytotoxiques

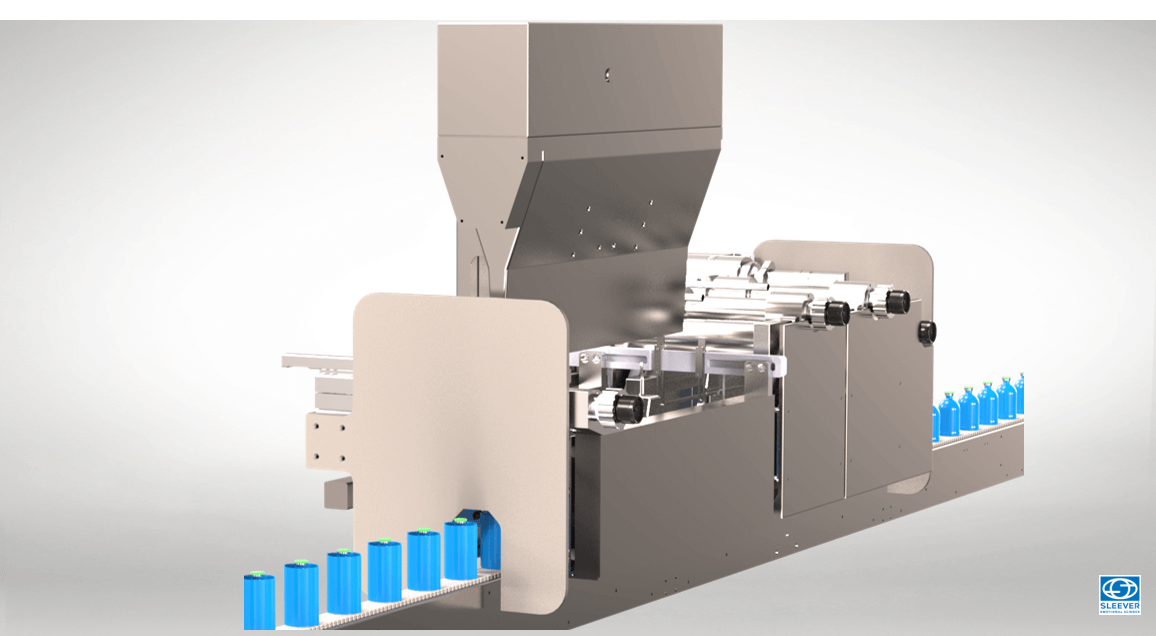

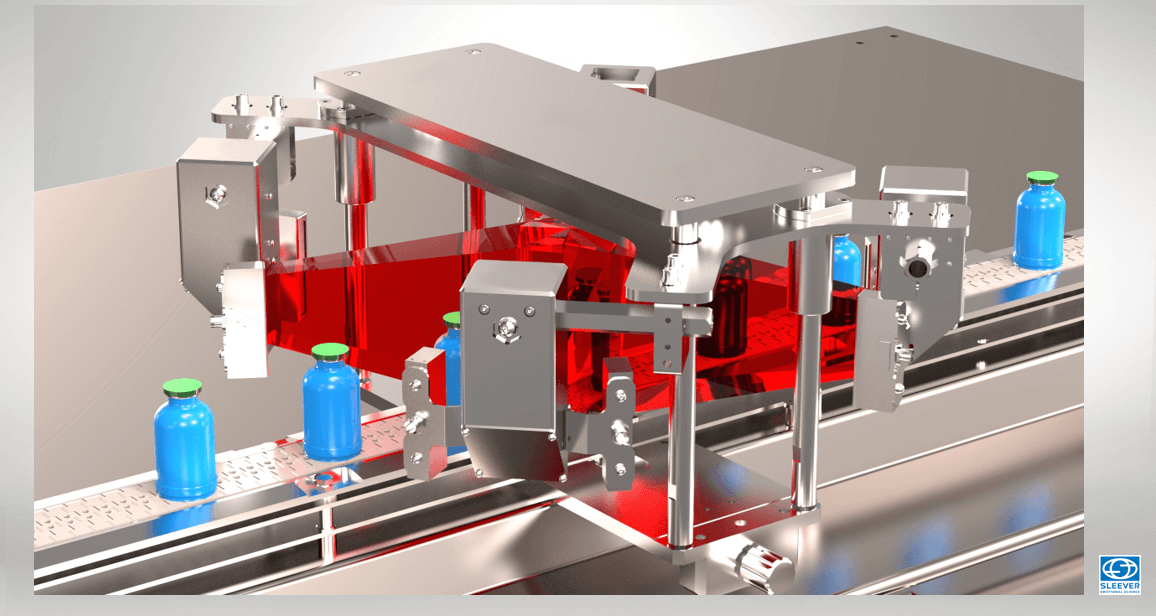

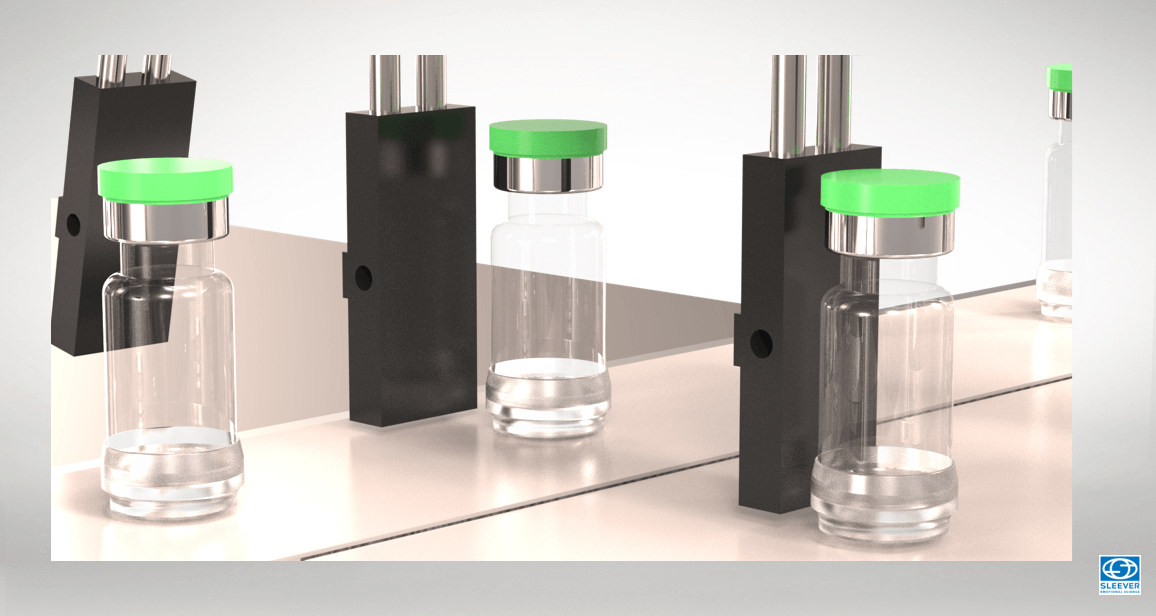

Cytobloc® est une solution unique de protection et de sécurisation des flacons en verre transparents pour protéger les personnels de la contamination lors des manipulations; Composé d'une coupelle et d'un sleeve de protection anti-casse, sa mise en oeure implique un système de guidage latéral, supérieur et inférieur tout au long du process.

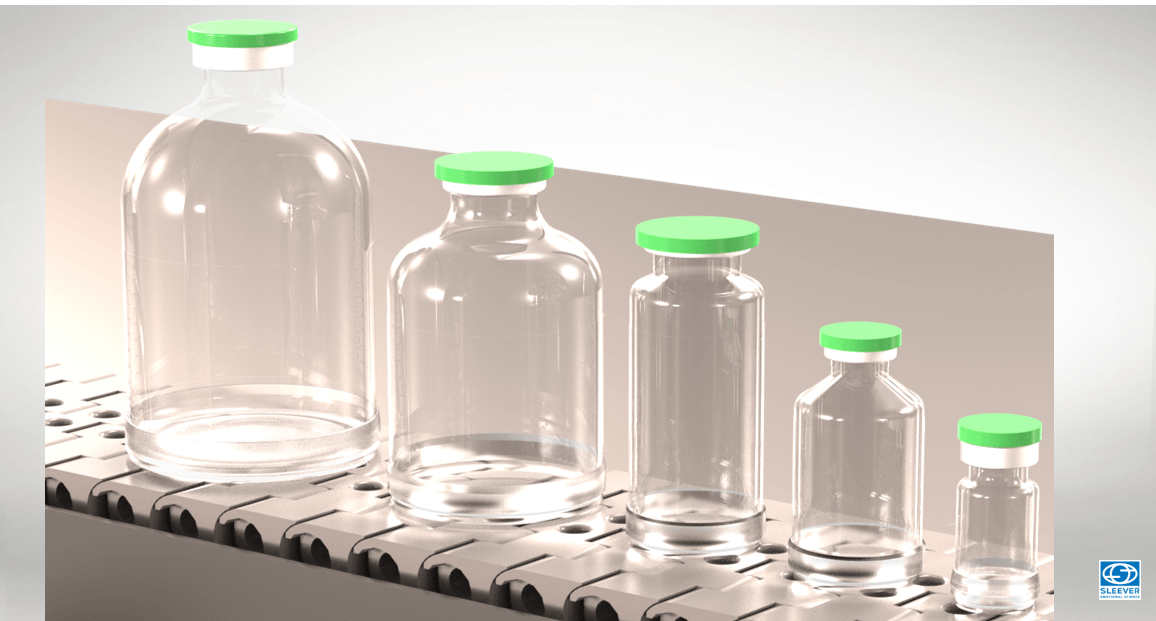

Maitrise de la gestion du multi-formats et des extrêmes

Cet équipement est spécifiquement conçu pour gérer l'amplitude particulièment large des contenants des produits cytotoxiques, allant du 2 au 100ml, sur plus de 10 formats différents. Les outillages comportent des éléments communs, et des éléments spécifiques à chaque format. Les changements de formats s'opèrent sans outils, et les réglages sont pré-enregistrés dans l'interface et se synchronisent automatiquement, pour des opérations simples et rapides.

Fiabilité de la tenue à haute cadence de produits extrêmement légers

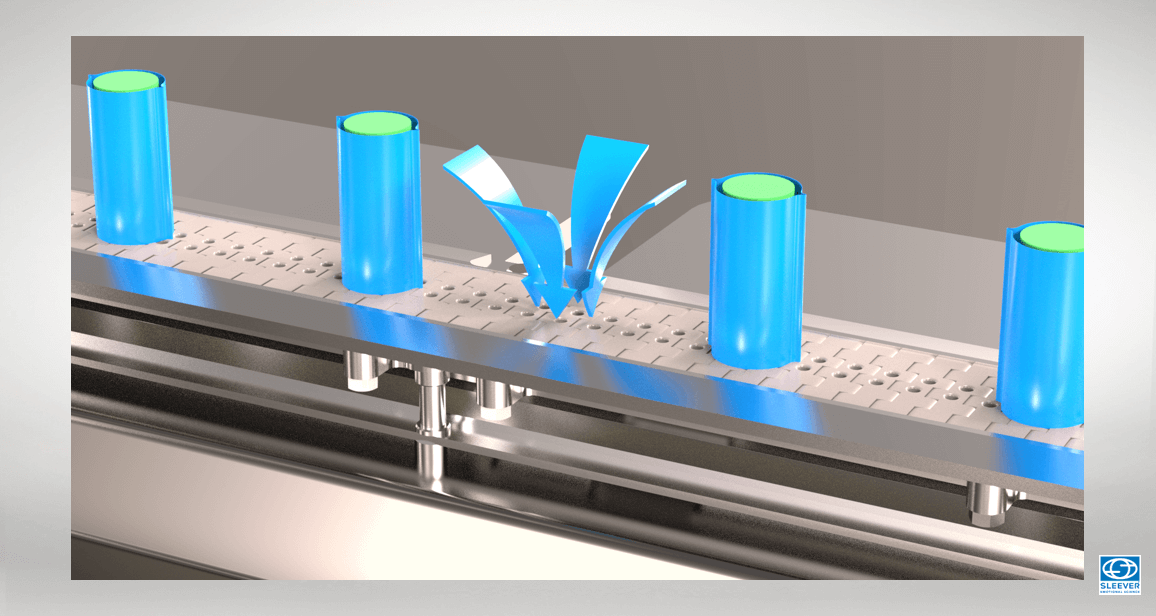

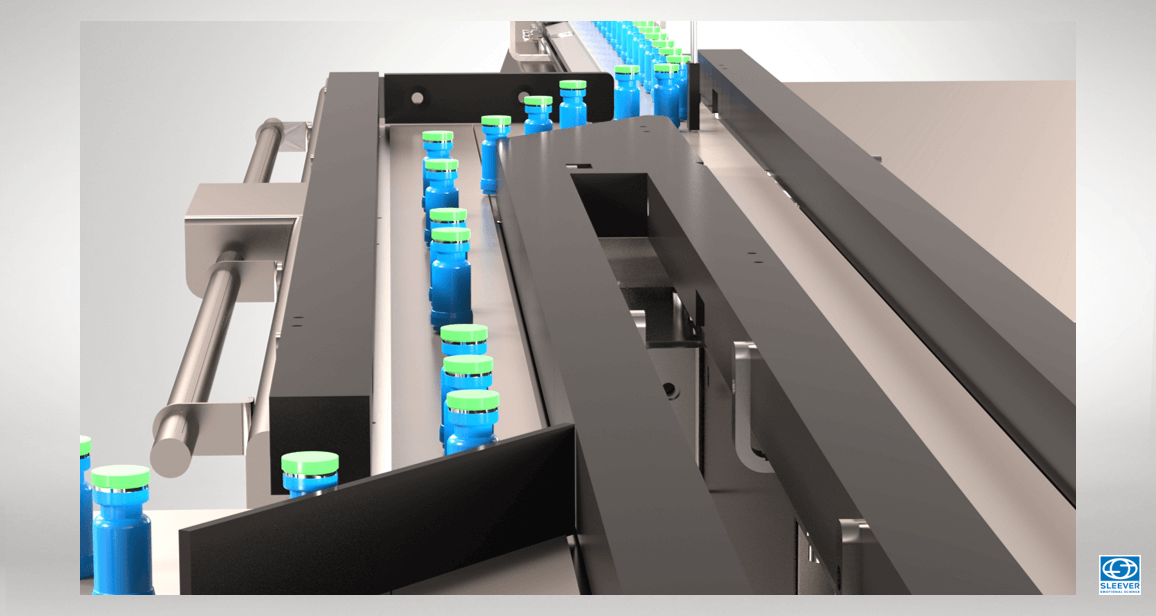

Un convoyeur à dépression maintient debout, sans perte de mise au pas, des produits dont le poids est inférieur à 10 gr, à 300 coups par minute, de l'entrée de la machine à la pose du sleeve.

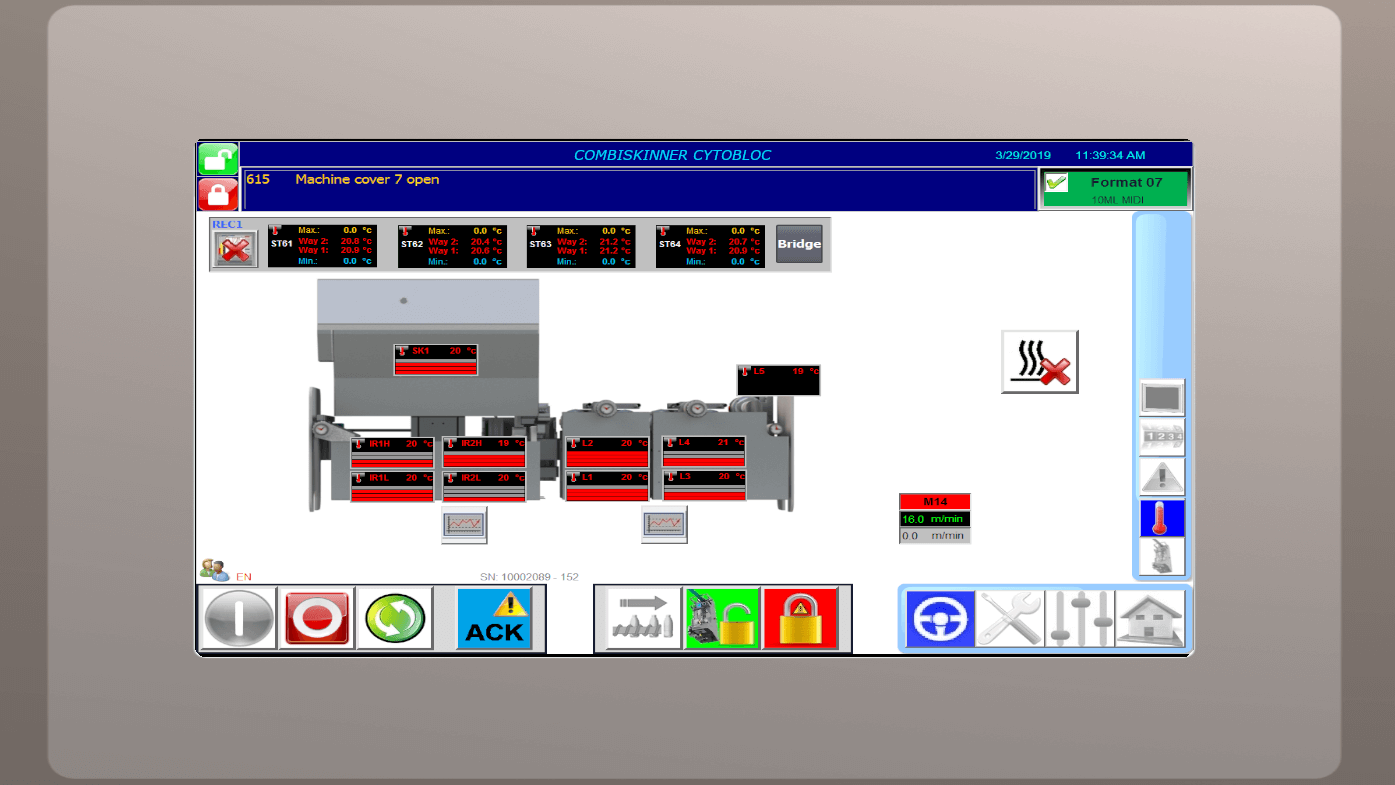

La garantie d'un produit à la bonne température

Différentes sondes de température sont installées dans le tunnel de rétreint. Les premières servent à assurer la bonne température de rétraction du sleeve et les secondes servent à mesurer la déviation de la température pour la sécurité du produit .Si la température augmente, l'information est transmise à l'opérateur pour action corrective puis enregistrée pour la traçabilité du produit. Elle est ensuite communiquée vers un serveur externe.

Une technologie de rétraction air chaud adaptée aux produits sensibles et à la consommation optimisée

L'applicateur de rétreint air chaud assure aux produits sensibles, de ne pas subir d'altération durant la phase de rétraction de l'étiquette sleeve. Chaque recette a sa température ajustée et mémorisée, au niveau des rampes infra -rouges et des buses d'air chaud qui assurent la finition de chaque produit. Les réglages par recette permettent de maitriser et d'optimiser la consommation énergétique pour chaque format.

Options

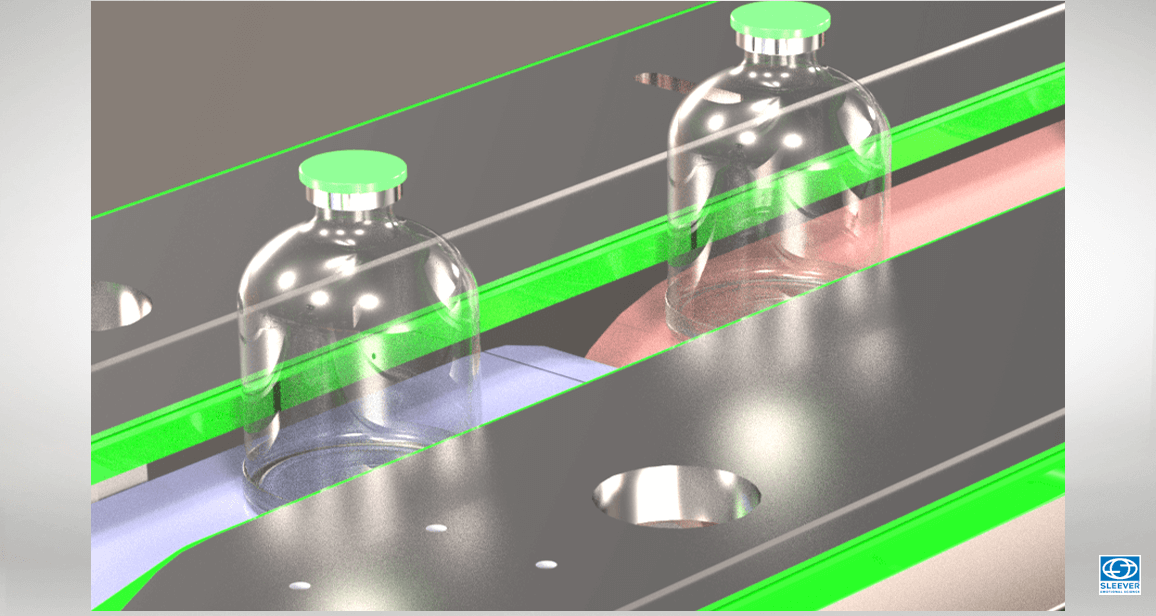

Convoyeur dissociés pour casser le pont thermique

Les convoyeurs sont dissociés entre les phases de pose et de rétreint, permettant ainsi d'éviter un transfert de calories sur les produits en amont de la machine, et d'éviter toute altération des produits pendant les phases d'accumulation en entrée.

Un contrôle du produit à 360°

Un système de 4 caméras permet des contrôles à 360 degrés autour du produit, effectués deux fois: après la pose du sleeve et après le rétreint. Ce dispositif est relié à un système d'ejection et à un vide de ligne en cas d'anomalie.

Un système d'éjection des produits à haute cadence, sans altération

Le module d'éjection a été spécialement conçu pour écarter des flacons légers et instables défilant à haute vitesse, en les conservant en position verticale, pour qu'ils ne soient pas altérés lors de l'opération.

Vide de ligne en cas d'arrêt machine

Le module vide de ligne permet d'éviter toute altération des produits en cas d'arrêt machine.

Ce dermier permet d'éviter de garder des produits dans le tunnel de rétreint pendant l'arrêt suite à une anomalie de production.

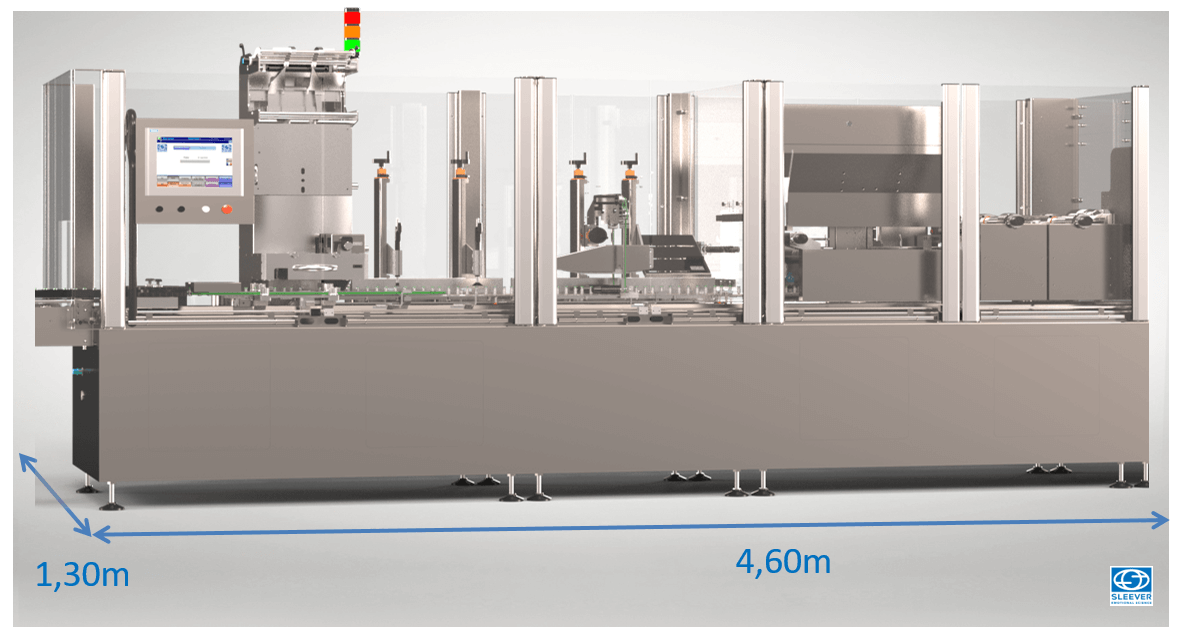

Spécifications

Machines

| Hauteur de convoyeur | 980 mm +/- 50mm |

| Cadence | 300 cpm |

| Diamètre de coupe | 100 mm |

| Consommation électrique | 59 KW/h |

| Longueur machine | 6400 mm |

Emballages

| Emballages | Vial en verre transparente plus coupelle plastique |

| Formes | Cylindriques |

| Diamètre produit | 15 à 65 mm |

| Hauteur produit | 32 mm à 95 mm |

| Contenance | 2 - 100 ml |

Sleeves

| Habillage | Habillage intégral avec coupelle de protection sur son embase |

| Films | OPS |

| Epaisseur de film | 95 microns |