Une offre full service pour l'ultra frais haute cadence à 1100cpm avec un sleeve 20 microns

- Réduisez votre empreinte carbone avec des sleeves éco-conçus, comme le LWPET®, à l'épaisseur réduite de 50%

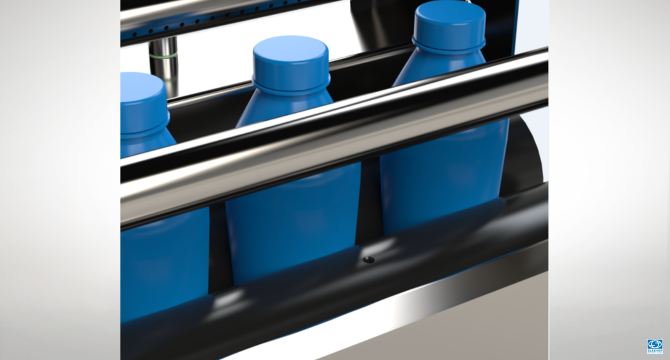

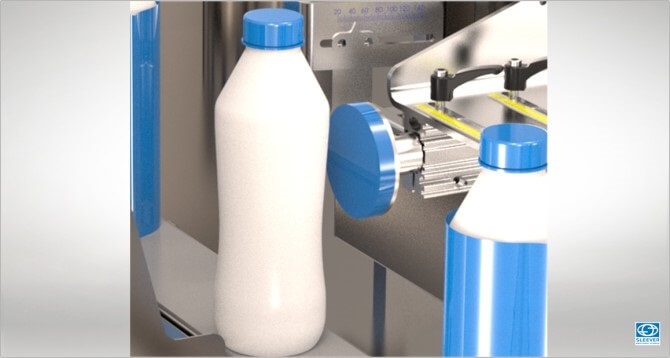

- Un équipement pour la haute cadence en milieu humide qui répond aux besoins du marché laitier

- Consommation d' énergie réduite pour renforcer la réduction de votre empreinte carbone

- Un TCO optimisé, de la supply chain à la maintenance de votre équipement

Reduisez votre empreinte carbone sans compromis sur la performance en milieu humide

L'agilité industrielle au service de vos marques

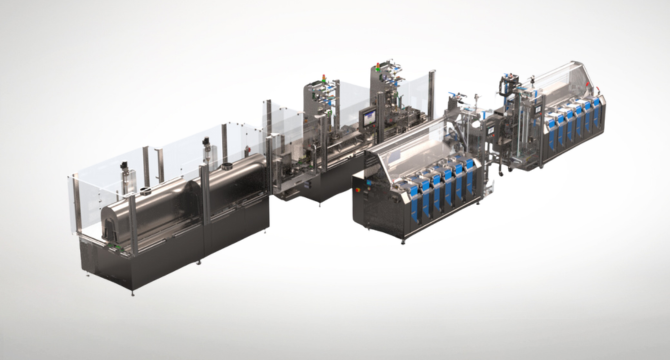

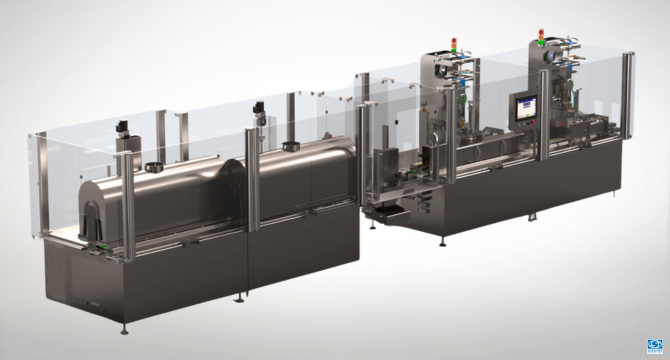

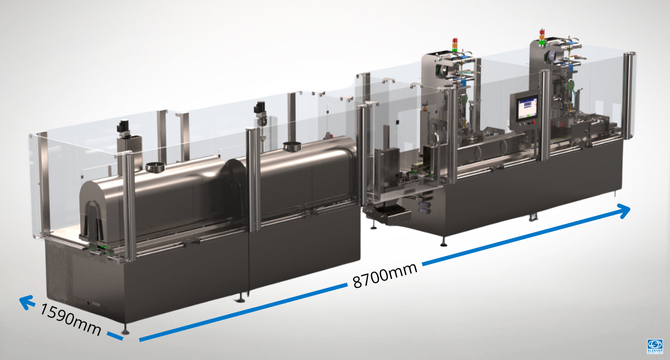

Une empreinte au sol réduite par une implantation miroir des deux machines sur un seul châssis permettant de regrouper deux machines en une.

Une technologie qui répond aux besoins croissants de flexibilité des marchés permettant de traiter des emballages de différents matériaux (HDPE, PP...). Une agilité renforcée par des outillages configurables en hauteur et diamètre, par format; des options comme le séchage dans les vis qui évite la reprise de condensation pendant un arrêt en production, un système de contrôle éjection, un vide de ligne réduit, une carterisation complète pour chaque ligne permettant d'intervenir en cas d'arrêt sans pénaliser la production sur la deuxième tête de pose.

La maîtrise des énergies pour renforcer la réduction de votre empreinte carbone

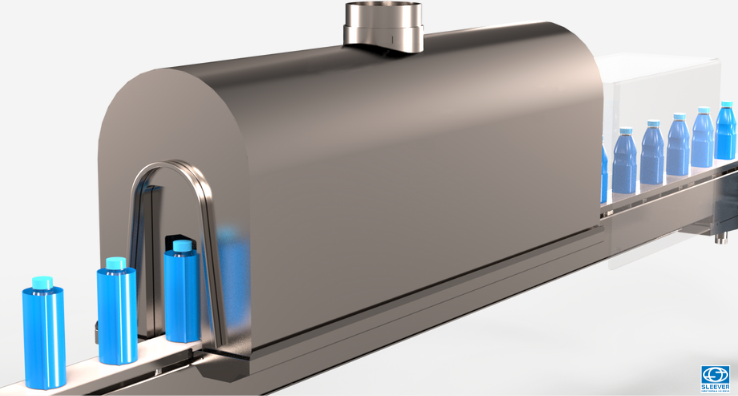

Le tunnel de rétraction est étudié pour optimiser les consommations d'énergie et renforcer ainsi la réduction de votre empreinte carbone:

- Il est doté de doubles parois, pour une excellente isolation thermique

- La chambre est ajustable en hauteur, pour optimiser le volume de vapeur nécessaire

- La panoplie vapeur permet d'ajuster les réglages aux formats et permet de recycler les excédents de vapeur

- L'ensemble permet de réduire la consommation d'énergie jusqu'à économiser 60% de vapeur.

Optimiser les coûts sans compromis sur l'efficience

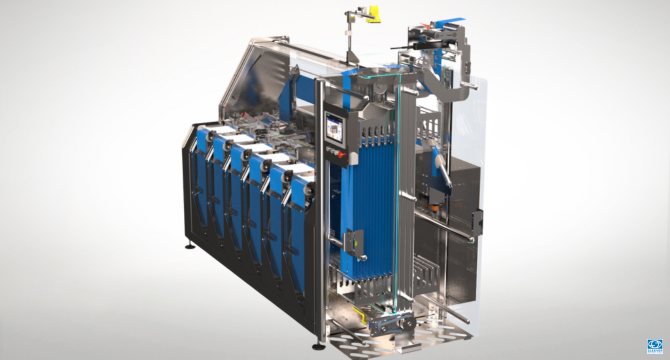

La mise en oeuvre des films de faible épaisseur sur cet équipement éco-conçu vous offre une exploitation optimisée, sans compromis sur l'efficience:

- plus de sleeves sur chaque bobine, donc plus d'autonomie en production et moins d'interventions.

- un magasin à raccordement automatique doté de 6 bobines pour assurer l'alimentation nécessaire pour chaque tête de pose à 1100 cpm

- une capacité de production accrue en conservant une surface de stockage et une capacité de transport équivalentes

- une maintenance réduite au strict minimum grâce à une technologie machine ayant trés peu de pièces d'usure.

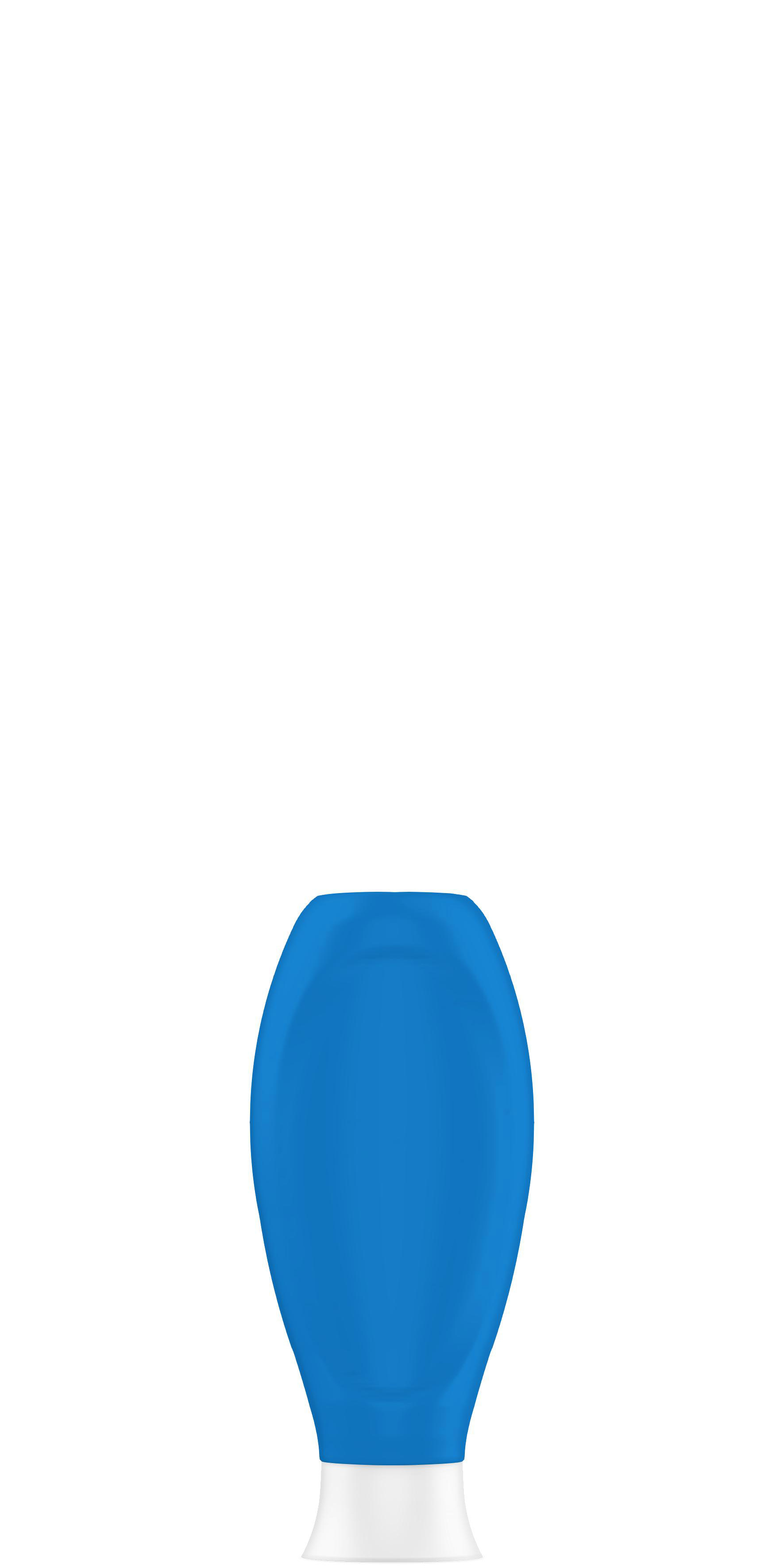

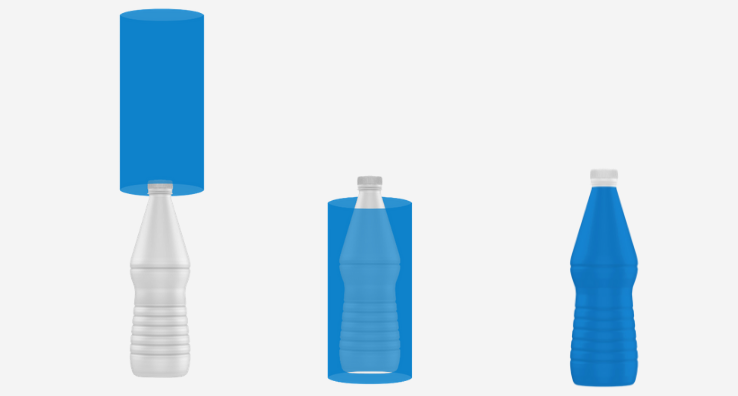

Réduisez l'empreinte carbone de vos emballages avec des films de nouvelle génération

Cette machine monobloc, compacte, entièrement en acier inoxydable, est adaptée aux marchés des produits alimentaites liquides et laitiers.

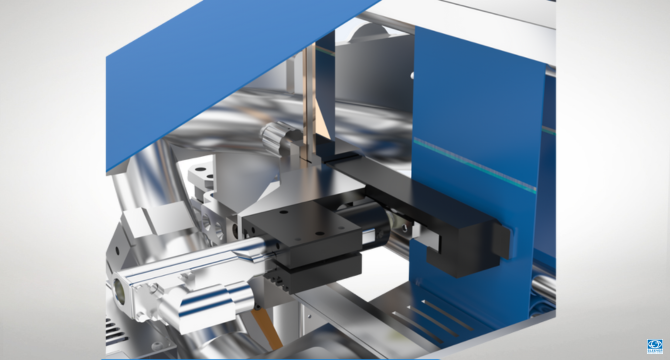

Dotée d'une technologie servo-moteurs qui permet des réglages fins et précis, elle est adaptée aux films de nouvelle génération à l'épaisseur réduite, de 40 à 20 microns comme le LWPET®, pour contribuer à la réduction de l'empreinte carbone.

Ce magasin d'alimentation déporté est doté d'un pantin specifiquement conçu pour les films de faible épaisseur permettant un controle parfait de l'avance du film associé à l'automatisme garantissant une courbe d'avance du film sans accoup.

Options

Haute fiabilité à grande vitesse

La conception monobloc permet d'intégrer tous les modules nécessaires comme une double tête de pose et un double tunnel de rétreint pour répondre aux contraintes liées aux cadences élevées.

La technologie servo-moteur et l'asservissement associés à l'automatisme permettent de répondre à ces spécifications .

Le magasin porte bobine est situé à l'extérieur de la machine pour ne pas perturber l'efficacité du process.

Assurer une qualité de rétraction parfaite du sleeve sur forme complexe

Un module de micro perforation en ligne, intégré dans la structure monobloc sur le tête de pose, permet d'assurer une qualité de retreint sur les formes concaves des contenants à formes complexes , il s'adapte aux multiples formes et matériaux de vos emballages.Il contribue à la bonne rétraction du sleeve.

La performance de votre ligne associée à un module de contrôle efficace

Un équipement conçu pour des contenants en PEHD,PP équipé d'un système de contrôle qualité qui détecte les défauts qualifiés inhérents à la production. Les produits non conformes sont lus, contrôlés, écartés vers différents dispositifs multiples (goulotte, table d'éjection ou convoyeur de sortie), en fonction du cahier des charges. L'ensemble permet d'assurer la performance et sécurise le niveau de qualité attendu.

La garantie d'un produit sec pour le conditionnement en fin de ligne

Une structure étanche au bâti inox pour résister aux conditions humides de travail, l'équipement peut être associé à des sécheurs en entrée et sortie de ligne pour minimiser la présence de traces d'humidité sur les produits à conditionner. C'est la prise en compte de fortes différences de températures entre la phase de remplissage et de conditionnement.

Spécifications

Machines

| Hauteur de convoyeur | 980 mm +/- 50mm |

| Cadence | 1100 cpm |

| Diamètre de coupe | 100 mm |

| Consommation vapeur | 300 Kg/h |

| Pression vapeur | 6 - 8 bars |

| Consommation éléctrique | 12 kW/h |

| Longueur machine | 8700 mm |

Emballages

| Emballage | PEHD, PP, PE |

| Formes | Cylindrique carré, complexe... |

| Conternance | 20 ml - 1l |

| Diamètre produit | 35 - 95 mm |

| Hauteur produit | 90 - 300 mm |

Sleeves

| Type de films | PET, rPET,... |

| Epaisseur de film | 20 - 50 microns |

| Fonctionnalité | Habillage intégral |

Marchés & emballages

Pour en savoir plus